در پروژههای صنعتی، کمتر قطعهای به اندازه لوله در معرض قضاوت عملی قرار میگیرد. لوله شاید ساده به نظر برسد، اما وقتی پای فشار، دما و ایمنی وسط باشد، کوچکترین ضعف در ساخت یا جوش میتواند به یک نقطه بحرانی تبدیل شود. در این میان، لوله درزدار بیش از هر نوع دیگری زیر ذرهبین مهندسان و ناظران قرار دارد، چون کیفیت جوش آن تعیینکنندهی عملکرد کل خط است.

مجموعههایی که بهصورت تخصصی در حوزه تأمین تجهیزات پایپینگ فعالیت میکنند، بهخوبی میدانند که ارزیابی جوش لوله درزدار فقط نگاه کردن به ظاهر خط جوش نیست. اتصال صنعت سورنا در تجربههای میدانی خود بارها با پروژههایی مواجه شده که لوله از نظر ابعاد و ضخامت کاملاً استاندارد بوده، اما ضعف در جوش باعث رد شدن کل محموله شده است. همین تجربهها نشان میدهد شناخت معیارهای واقعی ارزیابی جوش، یک ضرورت فنی است نه یک گزینه اختیاری.

لوله درزدار چیست و چرا کیفیت جوش آن اهمیت دارد؟

لوله درزدار از شکلدهی ورق فولادی و جوش دادن لبهها به یکدیگر ساخته میشود. این جوش، برخلاف تصور رایج، نقطه ضعف ذاتی نیست؛ به شرطی که درست اجرا شود. در بسیاری از کاربردهای صنعتی و ساختمانی، لوله درزدار عملکردی کاملاً قابلاعتماد دارد و حتی از نظر اقتصادی انتخاب منطقیتری نسبت به لولههای بدون درز است.

اما تفاوت اصلی اینجاست که در لوله درزدار، تمام تنشها، فشارها و شوکهای حرارتی باید از ناحیهای عبور کنند که قبلاً ذوب و دوباره منجمد شده است. اگر این ناحیه بهدرستی کنترل نشده باشد، ترکهای ریز، نفوذ ناقص یا تخلخل میتواند به مرور زمان به شکست جدی منجر شود.

تفاوت لوله درزدار و بدون درز (مانیسمان) از نگاه کیفیت

در مقایسهی فنی، تفاوت لوله درزدار و بدون درز (مانیسمان) دقیقاً در همین نقطه شکل میگیرد. لوله مانیسمان به دلیل نداشتن خط جوش، از نظر یکنواختی ساختار فلزی مزیت دارد و معمولاً در فشارهای بسیار بالا انتخاب میشود. اما این به معنی ضعف ذاتی لوله درزدار نیست.

واقعیت بازار نشان میدهد بخش بزرگی از خطوط انتقال، سازهها و حتی برخی خطوط گاز با لولههای درزدار باکیفیت اجرا شدهاند و سالها بدون مشکل کار کردهاند. تفاوت اصلی نه در نوع لوله، بلکه در کیفیت تولید و کنترل جوش است.

انواع لوله درزدار و تأثیر آن بر ارزیابی جوش

همه لولههای درزدار یکسان نیستند. روش جوشکاری، نوع ورق و کنترل کیفی کارخانه، نقش مستقیمی در کیفیت نهایی دارد. لولههای ERW که با جوش الکتریکی فرکانس بالا تولید میشوند، در صورت کنترل صحیح، خط جوشی بسیار یکنواخت دارند. در مقابل، اگر پارامترهای جوش بهدرستی تنظیم نشده باشد، همین روش میتواند منبع عیوب پنهان شود.

در پروژههایی که فشار یا حساسیت بالاتر است، بررسی دقیق نوع جوش و فرآیند تولید اهمیت دوچندان پیدا میکند.

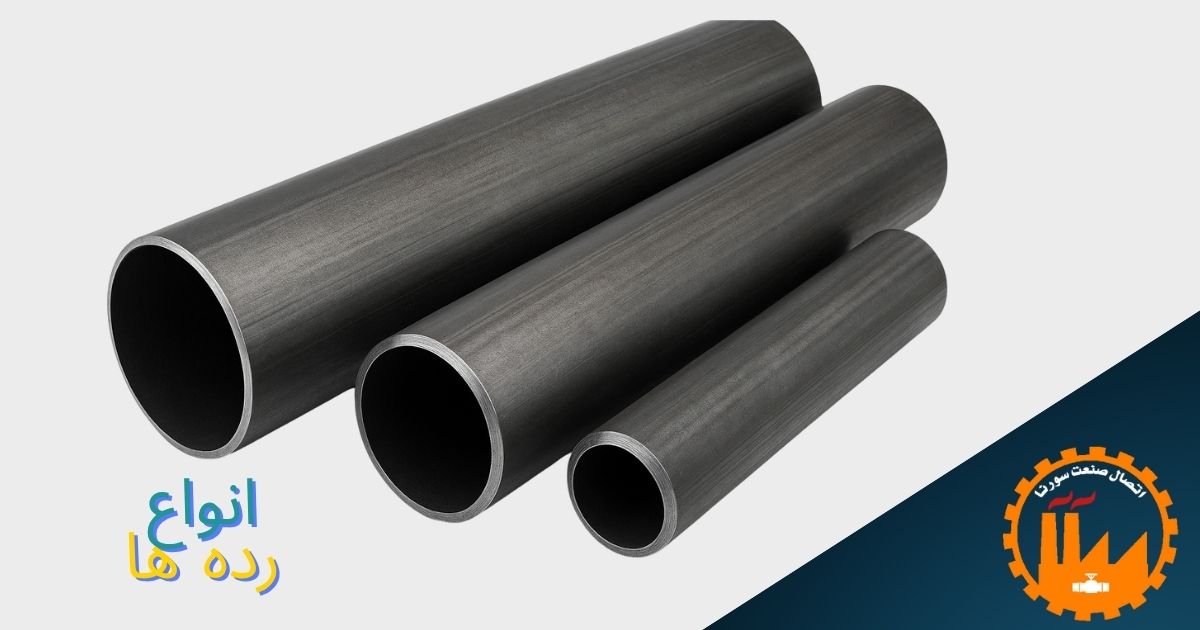

آشنایی با لوله سیاه درزدار سبک و سنگین

یکی از پرکاربردترین انواع لوله در بازار ایران، لوله سیاه درزدار است که در دو دسته سبک و سنگین عرضه میشود. تفاوت این دو بیشتر در ضخامت ورق و کاربرد آنهاست. لولههای سبک معمولاً در سازهها و کاربردهای کمفشار استفاده میشوند، در حالی که لولههای سنگین برای خطوطی با تنش مکانیکی بالاتر به کار میروند.

در هر دو حالت، کیفیت جوش باید متناسب با ضخامت لوله باشد. جوشی که برای لوله سبک قابل قبول است، ممکن است در لوله سنگین دچار نفوذ ناقص یا تمرکز تنش شود. بنابراین ارزیابی جوش بدون توجه به نوع لوله، تصویر کاملی ارائه نمیدهد.

ظاهر جوش؛ اولین فیلتر، نه معیار نهایی

بررسی چشمی همیشه اولین قدم است. یکنواختی خط جوش، عدم وجود بریدگی کنارهها، نبود سوختگی یا برجستگی غیرعادی، نشانههای اولیه کیفیت مناسب هستند. اما تجربه صنعتی نشان داده بسیاری از عیوب خطرناک، با چشم غیرمسلح قابل تشخیص نیستند.

جوشی که ظاهراً تمیز به نظر میرسد، ممکن است در عمق خود دارای ترکهای ریز یا تخلخل باشد. به همین دلیل اتکا به ظاهر، فقط یک فیلتر اولیه است، نه معیار نهایی تصمیمگیری.

نفوذ جوش؛ جایی که کیفیت واقعی مشخص میشود

یکی از مهمترین معیارها در ارزیابی جوش لوله درزدار، میزان نفوذ جوش است. نفوذ ناقص یعنی لبههای ورق بهطور کامل به هم متصل نشدهاند و این یعنی یک ضعف ساختاری پنهان. در فشارهای بالا یا در معرض سیکلهای حرارتی، این نقطه اولین جایی است که دچار شکست میشود.

کنترل نفوذ معمولاً با تستهای غیرمخرب یا برش نمونه انجام میشود. در پروژههای حساس، عدم انجام این بررسیها ریسک بزرگی محسوب میشود.

لوله گازی و تست ساوه؛ چرا این نام مهم است؟

در بازار ایران، وقتی صحبت از لوله گازی و تست ساوه میشود، معمولاً منظور لولههایی است که تحت تستهای مشخص فشار و نشتی قرار گرفتهاند. این تستها تضمین میکند که جوش لوله توان تحمل فشار کاری را دارد و در برابر نشتی مقاوم است.

این موضوع بهخصوص در خطوط گاز اهمیت بالایی دارد، زیرا کوچکترین ضعف در جوش میتواند خطرات جدی ایجاد کند. به همین دلیل در پروژههای گازی، صرفاً نام لوله کافی نیست و مستندات تست نقش تعیینکننده دارند.

نقش تجربه تأمینکننده در تشخیص کیفیت

در بسیاری از موارد، خریدار نهایی امکان انجام همه تستها را ندارد. در اینجا نقش تأمینکنندهای که تجربه میدانی دارد پررنگ میشود. اتصال صنعت سورنا با بررسی سوابق تولیدکننده، نوع ورق مصرفی و نتایج تستهای قبلی، میتواند پیش از تحویل، بسیاری از ریسکها را شناسایی کند.

این تجربه عملی، چیزی نیست که در کاتالوگ نوشته شود؛ حاصل سالها کار با پروژههای واقعی است.

تستهای فنی برای ارزیابی کیفیت جوش لوله درزدار

بعد از بررسیهای ظاهری و شناخت نوع لوله، نوبت به تستهایی میرسد که کیفیت واقعی جوش را مشخص میکنند. این تستها کمک میکنند عیوب پنهانی که با چشم دیده نمیشوند، شناسایی شوند. در پروژههای صنعتی معتبر، عبور از این مرحله یک الزام است، نه یک انتخاب.

یکی از رایجترین روشها، تستهای غیرمخرب است. این تستها بدون آسیب به لوله انجام میشوند و اطلاعات ارزشمندی درباره وضعیت جوش ارائه میدهند. استفاده از این روشها بهویژه در خطوط گاز، بخار و سیالات حساس، نقش کلیدی در کاهش ریسک دارد.

تست رادیوگرافی (RT)؛ دیدن درون جوش

تست رادیوگرافی یکی از دقیقترین روشها برای بررسی کیفیت جوش است. در این روش، با استفاده از اشعه، ساختار داخلی ناحیه جوش بررسی میشود. وجود ترک، تخلخل، نفوذ ناقص یا ناخالصیها بهوضوح در تصاویر مشخص میشود.

در بسیاری از پروژههای گازی و صنعتی، این تست بهعنوان معیار اصلی پذیرش لوله شناخته میشود. تجربه بازار نشان داده لولههایی که بدون تست رادیوگرافی وارد خطوط حساس شدهاند، بیشترین آمار خرابی را داشتهاند. به همین دلیل، در بررسی لوله درزدار برای کاربردهای حساس، وجود گزارش RT یک امتیاز جدی محسوب میشود.

تست التراسونیک (UT)؛ کنترل پیوستگی جوش

تست التراسونیک با ارسال امواج صوتی به داخل فلز انجام میشود. بازتاب این امواج اطلاعات دقیقی از پیوستگی جوش و یکنواختی ساختار فلزی ارائه میدهد. این روش بهخصوص برای شناسایی ترکهای طولی و عیوب ریز بسیار کاربردی است.

در مقایسه با RT، تست UT سرعت بالاتری دارد و در خطوط تولید انبوه بیشتر استفاده میشود. بسیاری از تولیدکنندگان معتبر، این تست را بهصورت روتین روی محصولات خود انجام میدهند تا کیفیت جوش در تمام طول لوله کنترل شود.

تست هیدرواستاتیک؛ شبیهسازی شرایط واقعی

یکی از ملموسترین روشهای ارزیابی، تست هیدرواستاتیک است. در این تست، لوله با آب تحت فشار قرار میگیرد تا مقاومت جوش در برابر فشار واقعی بررسی شود. اگر جوش ضعف داشته باشد، نشتی یا تغییر شکل بهسرعت خود را نشان میدهد.

در بازار ایران، بهویژه برای لولههای گازی، این تست اهمیت بالایی دارد. بسیاری از خریداران حرفهای هنگام انتخاب، به دنبال لولههایی هستند که گزارش تست فشار معتبر داشته باشند. همین موضوع باعث شده اصطلاح لوله گازی و تست ساوه بهعنوان یک شاخص کیفی در ذهن بازار جا بیفتد.

آزمونهای مخرب؛ وقتی دقت حرف اول را میزند

در برخی پروژههای خاص، تستهای مخرب نیز انجام میشود. در این روشها، نمونهای از لوله برش داده میشود تا ساختار جوش بهصورت کامل بررسی شود. تست خمش، تست کشش و بررسی مقطع جوش از جمله این آزمونها هستند.

هرچند این تستها هزینهبر هستند، اما در پروژههای حیاتی مثل خطوط انتقال گاز یا صنایع پتروشیمی، انجام آنها توجیه فنی دارد. نتایج این آزمونها بهخوبی نشان میدهد که آیا جوش توان تحمل تنشهای طولانیمدت را دارد یا خیر.

نقش استانداردها در ارزیابی جوش

استانداردها زبان مشترک صنعت هستند. وجود استاندارد مشخص برای تولید و تست، باعث میشود کیفیت قابل مقایسه و قابل اعتماد باشد. در حوزه لولههای درزدار، استانداردهایی مثل API و ASTM معیارهای روشنی برای جوش، تست و پذیرش محصول ارائه میدهند.

در بررسی تفاوت لوله درزدار و بدون درز (مانیسمان) نیز همین استانداردها نقش داور را بازی میکنند. بسیاری از لولههای درزدار که مطابق استانداردهای معتبر تولید شدهاند، از نظر عملکرد تفاوت محسوسی با لولههای بدون درز در کاربردهای مشخص ندارند.

اشتباهات رایج در بازار هنگام ارزیابی جوش

یکی از اشتباهات رایج، اتکا به ضخامت بیشتر بهعنوان تضمین کیفیت است. در حالی که ضخامت بالا بدون جوش سالم، هیچ ارزشی ندارد. اشتباه دیگر، اعتماد صرف به نام کارخانه بدون بررسی مستندات تست است.

همچنین در برخی پروژهها، به دلیل محدودیت بودجه، از تستهای ضروری صرفنظر میشود. تجربه نشان داده این صرفهجویی کوتاهمدت، در بلندمدت هزینههای بسیار بیشتری به پروژه تحمیل میکند؛ از توقف خط گرفته تا تعویض کامل لولهها.

تجربه بازار در استفاده از لوله سیاه درزدار

در بسیاری از سازهها و خطوط کمفشار، آشنایی با لوله سیاه درزدار سبک و سنگین کمک میکند انتخاب اقتصادی و فنی همزمان انجام شود. لولههای سبک در جای خود عملکرد مناسبی دارند، اما استفاده از آنها در شرایطی که تنش بالا وجود دارد، یک خطای رایج است.

در مقابل، لولههای سنگین با جوش کنترلشده، میتوانند سالها بدون مشکل کار کنند. نکته کلیدی، تطابق نوع لوله با شرایط بهرهبرداری واقعی است، نه صرفاً انتخاب ارزانتر.

نقش تأمینکننده در کاهش ریسک پروژه

در عمل، همه خریداران امکان انجام تستهای کامل را ندارند. اینجاست که نقش تأمینکننده متخصص اهمیت پیدا میکند. مجموعهای که تجربه بررسی پروژههای مختلف را دارد، میتواند پیش از تحویل کالا، بسیاری از ریسکها را شناسایی کند.

اتصال صنعت سورنا با تکیه بر شناخت بازار، بررسی مستندات فنی و تجربه همکاری با تولیدکنندگان مختلف، تلاش کرده انتخاب لوله درزدار را از یک خرید ساده به یک تصمیم فنی آگاهانه تبدیل کند. این رویکرد باعث شده در بسیاری از پروژهها، مشکلات احتمالی پیش از اجرا شناسایی شوند.

نتیجهگیری

ارزیابی کیفیت جوش لوله درزدار یک فرآیند چندمرحلهای است که از بررسی ظاهری شروع میشود و به تستهای تخصصی ختم میگردد. هیچکدام از این مراحل بهتنهایی کافی نیستند و فقط در کنار هم معنا پیدا میکنند.

شناخت نوع لوله، توجه به استانداردها، بررسی تستها و در نظر گرفتن شرایط واقعی بهرهبرداری، عواملی هستند که انتخاب درست را ممکن میکنند. تجربه پروژههای صنعتی نشان داده لولهای که با دقت انتخاب شده، نهتنها ایمنتر است، بلکه هزینههای نگهداری و توقف خط را بهشدت کاهش میدهد. در این مسیر، استفاده از دانش و تجربه مجموعههایی مانند اتصال صنعت سورنا میتواند نقش مهمی در رسیدن به یک انتخاب مطمئن و پایدار داشته باشد.