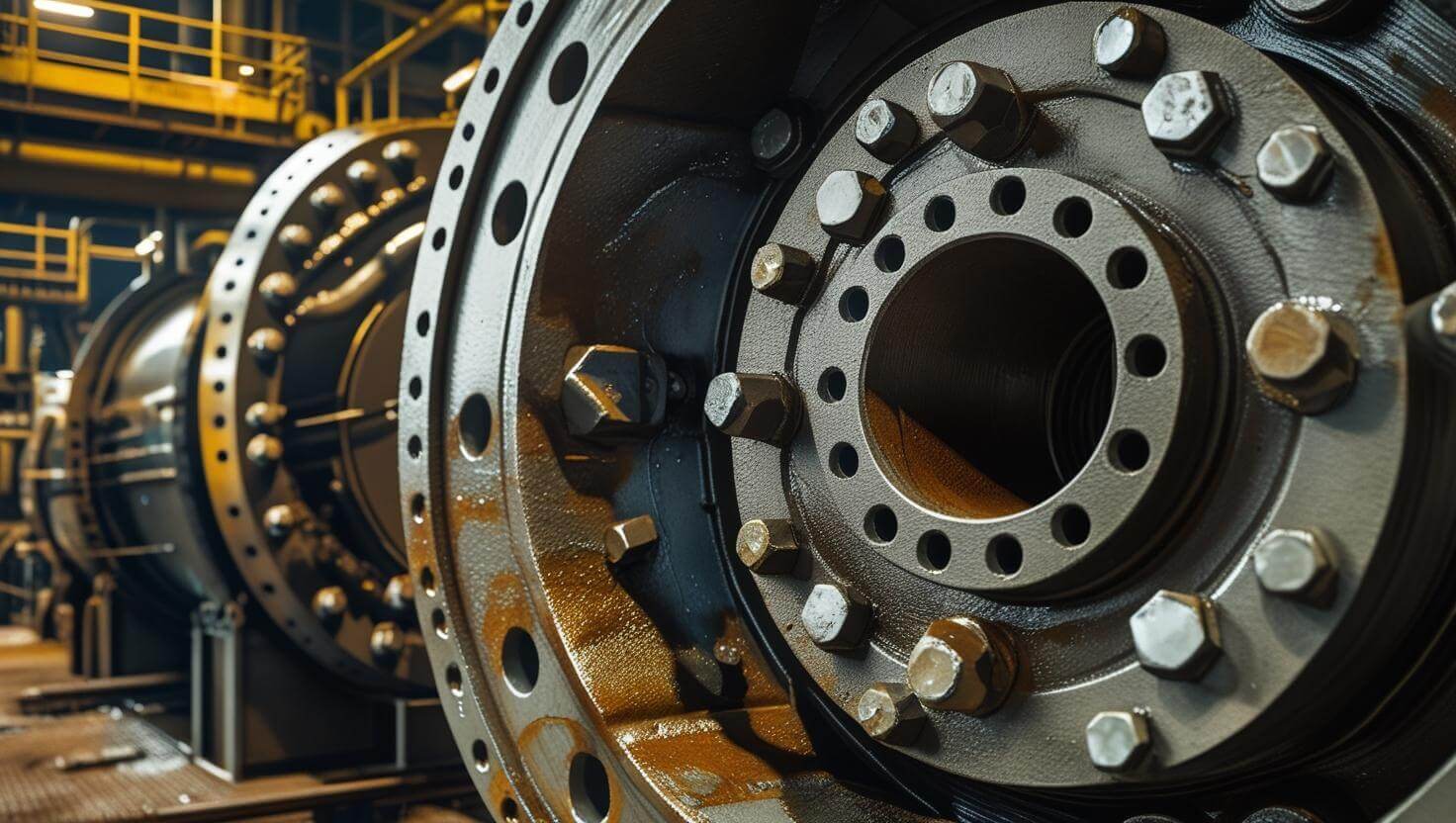

در صنعت نفت و گاز، لولهها و اتصالات، شریانهای حیاتی انتقال سیالات هستند. هر نقطهای که دو لوله یا تجهیز به هم متصل میشود، نیازمند اتصالی مطمئن و مقاوم است؛ اینجا است که فلنجها مورد استفاده قرار میگیرند. انواع فلنج پالایشگاهی نهتنها وظیفه اتصال لولهها را بر عهده دارد، بلکه امکان باز و بسته کردن آسان مسیر، تعویض قطعات و انجام تعمیرات را فراهم میکند. بدون فلنج، بسیاری از فرآیندهای نگهداری و تعمیرات در پالایشگاهها با هزینه و زمان بسیار بیشتری همراه میشد.

اهمیت فلنج زمانی بیشتر میشود که بدانیم این اتصالات باید فشار و دمای بسیار بالا، محیطهای خورنده، و شرایط کاری سنگین را تحمل کنند. در واقع، یک فلنج با کیفیت، نقش مستقیمی در ایمنی کارکنان، کاهش نشت سیالات، و افزایش عمر تجهیزات دارد. همین ویژگیها باعث شده که انتخاب نوع صحیح فلنج، یکی از تصمیمات کلیدی در طراحی و بهرهبرداری از خطوط لوله پالایشگاهها باشد.

برای دیدن همه انواع فلنج از صفحه فروشگاه اینترنتی اتصال یدک دیدن فرمایید.

فلنج چیست و چرا در سیستمهای لولهکشی پالایشگاهها حیاتی است؟

فلنج در سادهترین تعریف، یک قطعه حلقهای یا دیسکی شکل است که با استفاده از پیچ و مهره، دو بخش لوله یا تجهیزات را به هم متصل میکند. این قطعه معمولاً دارای سوراخهایی برای عبور پیچ و سطحی برای آببندی است. اما در صنعت نفت و گاز، فلنجها چیزی فراتر از یک اتصال ساده هستند. آنها باید تحمل فشارهایی چندین برابر فشار اتمسفر و دماهایی از زیر صفر تا صدها درجه سانتیگراد را داشته باشند.

نقش حیاتی فلنج در پالایشگاهها، ایجاد یک اتصال محکم و در عین حال قابل جداشدن است. این قابلیت باعث میشود که در صورت نیاز به بازرسی یا تعمیر بخشی از خط لوله، کل سیستم از مدار خارج نشود. به علاوه، فلنجها امکان اتصال تجهیزات مختلف مانند پمپها، شیرها، و مبدلهای حرارتی را فراهم میکنند. در نبود فلنج، هرگونه تغییر یا تعمیر در سیستم، مستلزم برش لوله و جوشکاری مجدد بود که هم پرهزینه است و هم ریسک بالایی دارد.

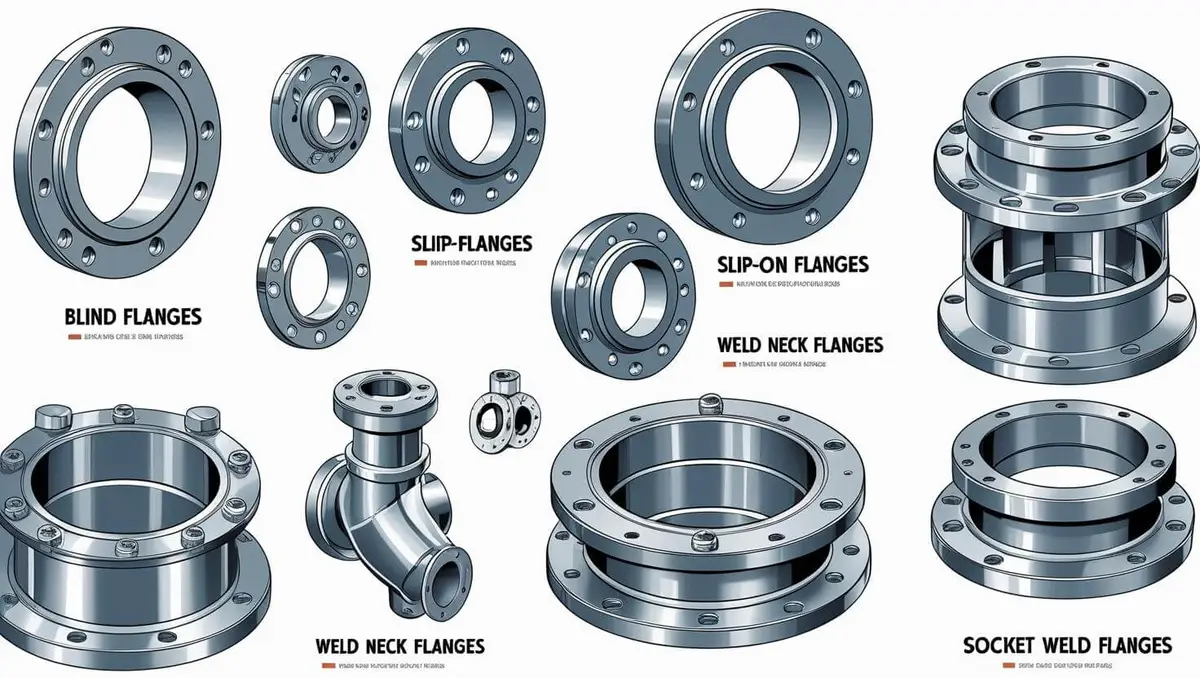

انواع فلنج پالایشگاهی

کاربرد فلنجها بر اساس انواع آن متفاوت است. در ادامه به بررسی انواع فلنج پرداخته میشود:

فلنج گلودار

فلنج گلودار یا ، یکی از پرکاربردترین انواع فلنج در پالایشگاهها است. این فلنج دارای گردنی مخروطیشکل است که به آرامی به ضخامت لوله میرسد. این طراحی باعث توزیع یکنواخت تنش و کاهش تمرکز فشار در محل اتصال میشود. جوشکاری این فلنج به صورت نفوذی کامل انجام میگیرد که استحکام و آببندی بالایی ایجاد میکند.

فلنج اسلیپآن

فلنج اسلیپآن همانطور که از نامش پیدا است، روی لوله سر میخورد و سپس از دو طرف جوش میشود. این روش نصب، باعث میشود فرآیند اتصال سادهتر و سریعتر باشد. قیمت پایینتر و راحتی در نصب، دلیل اصلی محبوبیت این نوع فلنج در بسیاری از بخشهای پالایشگاه است. البته باید توجه داشت که به دلیل مقاومت کمتر در برابر فشار و تنش نسبت به فلنج گلودار، معمولاً در سرویسهای با فشار و دمای متوسط یا پایین استفاده میشود.

فلنج کور

فلنج کور یا Blind Flange قطعهای است که بر خلاف سایر انواع فلنج، سوراخ مرکزی برای عبور سیال ندارد. وظیفه اصلی آن مسدود کردن انتهای یک خط لوله یا دهانه تجهیزات است. این نوع فلنج برای مواقعی استفاده میشود که بخشی از سیستم بهطور موقت یا دائمی باید بسته شود، اما در عین حال امکان باز کردن مجدد آن در آینده وجود داشته باشد. فلنج کور به دلیل قرار گرفتن در معرض فشار کامل سیستم، باید از نظر استحکام بسیار مقاوم باشد.

فلنج لپجوینت

فلنج لپجوینت بهطور معمول همراه با یک قطعه حلقهای به نام Stub End استفاده میشود. این طراحی باعث میشود که فلنج بهراحتی روی لوله حرکت کند و چرخش داشته باشد، بدون اینکه نیاز به جوشکاری مستقیم به خود فلنج باشد. مزیت اصلی این ویژگی، انعطاف بالا در تنظیم و همترازی سوراخهای پیچ در هنگام نصب است. این نوع فلنج در سیستمهایی که نیاز به باز و بسته شدن مکرر دارند، بسیار کارآمد است.

فلنج رزوهای

فلنج پالایشگاهی رزوهای یا Threaded Flange دارای رزوه داخلی است که به لوله با رزوه خارجی پیچ میشود. این ویژگی باعث میشود که بدون نیاز به عملیات جوشکاری، اتصال برقرار شود. این نوع فلنج بهخصوص در مکانهایی که عملیات جوشکاری خطرناک یا غیرممکن است (مثل محیطهای دارای گازهای قابل اشتعال) بسیار مناسب است. همچنین برای لولههایی که نمیتوان آنها را در محل نصب برش یا تغییر داد، انتخاب مناسبی است.

فلنج سوکتجوشی

فلنج سوکتجوشی یا Socket Weld Flange به گونهای طراحی شده که لوله داخل حفره فلنج قرار گرفته و سپس از بیرون جوش میشود. این نوع اتصال باعث ایجاد یک مسیر جریان صاف و بدون افت فشار ناگهانی میشود. یکی از مزایای اصلی این فلنج، استحکام بالا و مقاومت خوب در برابر فشار است، به همین دلیل در قطرهای کوچک و فشار بالا بسیار پرکاربرد است.

فلنج جوشی اسلیپون SO فولادی دو رو تراش کلاس150

انواع فلنج بر اساس نوع سطح آببندی

انواع فلنج پالایشگاهی بر اساس نوع سطح آببندی به دستههای زیر تقسیمبندی میشود:

RF

فلنج پالایشگاهی Raised Face یا RF، پرکاربردترین نوع سطح آببندی در صنعت نفت و گاز است. در این طراحی، بخش کوچکی از سطح فلنج نسبت به بقیه قسمتها برجستهتر است و ناحیه برجسته محل تماس مستقیم گسکت قرار میگیرد. این ویژگی باعث میشود که فشار بیشتری روی گسکت وارد شده و آببندی بهتری ایجاد شود.

فلنجهای RF معمولاً در سرویسهایی با فشار و دمای متوسط تا بالا استفاده میشوند و با انواع گسکتها سازگار هستند. در پالایشگاهها، بیشتر خطوط فرآیندی از این نوع استفاده میکنند چون هم اقتصادی است و هم عملکرد مطمئنی دارد. ارتفاع و قطر ناحیه برجسته بسته به کلاس فشار فلنج متفاوت است. این نوع فلنج ترکیبی از نصب آسان، هزینه مناسب، و آببندی قابل اعتماد را ارائه میدهد.

FF

فلنج Flat Face یا FF دارای سطح کاملاً صاف است و کل سطح آن در تماس با گسکت قرار میگیرد. این طراحی بیشتر برای تجهیزات و اتصالاتی که از جنس چدن یا مواد شکننده ساخته شدهاند، استفاده میشود. دلیل آن این است که در این نوع فلنج، فشار بهطور یکنواخت در سراسر سطح پخش میشود و احتمال شکست قطعه کاهش مییابد. در پالایشگاهها، فلنج FF معمولاً در سیستمهای کمفشار و بخشهایی که وزن تجهیزات بالا نیست استفاده میشود.

RTJ

فلنج RTJ یا Ring Type Joint برای شرایط کاری بسیار سخت طراحی شده است. این نوع فلنج دارای شیار حلقوی است که یک رینگ فلزی آببندی در آن قرار میگیرد. وقتی پیچها محکم میشوند، رینگ فلزی بین دو شیار فشرده شده و یک آببندی فلزی-به-فلزی ایجاد میکند که در برابر فشار و دمای بسیار بالا مقاوم است.

فروشگاه اینترنتی اتصال صنعت سورنا عرضه کننده انواع فلنج آماده همکاری با شرکت های نفتی ، صنعتی ، دارویی و غذایی است.

مواد سازنده فلنجها و تأثیر آن بر عملکرد در صنعت نفت و گاز

انتخاب جنس فلنج نقش مهمی در عملکرد، دوام و ایمنی سیستم دارد. در پالایشگاهها، فلنجها باید در برابر فشار بالا، دماهای شدید، و محیطهای خورنده مقاومت داشته باشند. رایجترین مواد سازنده فلنجها شامل فولاد کربنی، فولاد آلیاژی، فولاد ضدزنگ و آلیاژهای نیکل و مس است.

قابل توجه است که فولاد کربنی به دلیل قیمت مناسب و استحکام خوب، انتخابی پرکاربرد برای سرویسهای عمومی است. فولاد ضدزنگ مقاومت بالایی در برابر خوردگی دارد و در خطوط حاوی سیالات خورنده یا دماهای بالا استفاده میشود.

کاربرد فلنجها در بخشهای مختلف پالایشگاه و خطوط انتقال نفت و گاز

فلنج پالایشگاهی قش اتصالدهنده حیاتی بین بخشهای مختلف سیستم لولهکشی و تجهیزات دارند. در واحد تقطیر، از فلنجهای گلودار برای خطوط بخار و فرآیندهای با دمای بالا استفاده میشود. در بخش ذخیرهسازی، فلنج کور برای بستن مسیرهای موقت یا آزمایش فشار به کار میرود. خطوط انتقال نفت خام و فرآوردهها معمولاً از فلنجهای اسلیپآن یا رزوهای بهره میبرند.

در واحدهای تحت فشار بالا یا محیطهای خورنده، فلنجهای RTJ و فلنجهای ساختهشده از فولاد ضدزنگ یا آلیاژهای خاص استفاده میشوند. همچنین فلنج لپجوینت به دلیل قابلیت جداسازی آسان، در بخشهایی که نیاز به تعمیرات و بازرسی مکرر دارند بسیار کاربرد دارد. انتخاب درست نوع فلنج برای هر بخش، نقش مستقیمی در ایمنی، بهرهوری و طول عمر سیستم ایفا میکند.

راهنمای انتخاب فلنج مناسب بر اساس شرایط عملیاتی

انتخاب فلنج مناسب باید با در نظر گرفتن چند فاکتور و کاربرد فلنجها انجام شود:

- فشار و دما: نوع و کلاس فلنج باید متناسب با شرایط کاری باشد. برای فشار و دمای بالا، فلنج گلودار یا RTJ مناسبتر است.

- نوع سیال: برای سیالات خورنده یا سمی، جنس فلنج باید مقاومت شیمیایی کافی داشته باشد.

- سهولت تعمیرات: در بخشهایی که نیاز به باز و بسته شدن مکرر دارند، فلنج لپجوینت یا رزوهای انتخاب بهتری است.

- هزینه و طول عمر: گاهی هزینه اولیه پایین، در بلندمدت به دلیل تعمیرات بیشتر، گرانتر تمام میشود.

با بررسی دقیق این عوامل و استفاده از استانداردهای معتبر، میتوان فلنجی انتخاب کرد که هم ایمن باشد و هم از نظر اقتصادی بهصرفه. مشورت با مهندسان طراحی و بهرهبرداری قبل از انتخاب، یک اقدام ضروری است.

سخن پایانی

انواع فلنج پالایشگاهی شاید در نگاه اول فقط یک قطعه فلزی ساده به نظر برسند، اما کاربرد فلنجها در ایمنی، کارایی، و دوام تجهیزات پالایشگاهی غیرقابل انکار است. انتخاب نوع مناسب فلنج بر اساس فشار، دما، نوع سیال و شرایط عملیاتی، میتواند از بروز نشت، خرابی و مشکلات پرهزینه جلوگیری کند. از سوی دیگر استفاده از استانداردهای معتبر و مواد باکیفیت، همراه با نصب و نگهداری صحیح، تضمین میکند که این اتصالات مهم سالها بدون مشکل خدمت کنند.