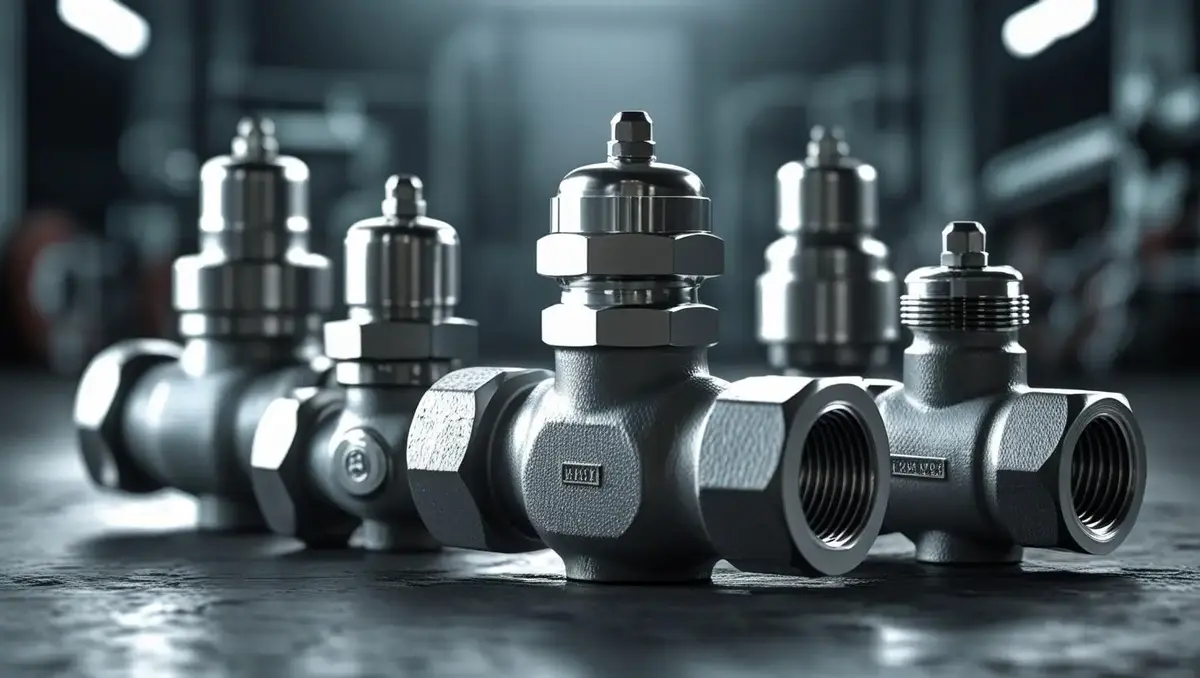

شیرآلات صنعتی از حیاتیترین اجزای هر سیستم انتقال سیال در صنایع نفت، گاز، پتروشیمی، آب و فاضلاب و بسیاری حوزههای دیگر هستند. انتخاب یک شرکت معتبر برای تأمین این تجهیزات، به معنای تضمین عملکرد مناسب، ایمنی بالا و کاهش هزینههای تعمیر و نگهداری در آینده است. در ایران، شرکتهای تولیدکننده شیرآلات صنعتی با بهرهگیری از فناوریهای روز و رعایت استانداردهای بینالمللی، توانستهاند بخش بزرگی از نیاز صنایع داخلی را برطرف کنند.

بهترین شرکتهای تولیدکننده شیرآلات صنعتی در ایران معمولاً علاوه بر کیفیت ساخت، خدمات پس از فروش و مشاوره تخصصی ارائه میدهند تا مشتریان بتوانند بهترین انتخاب را بر اساس شرایط کاری خود داشته باشند. با توجه به حساسیت کاربرد شیرآلات در کنترل جریان و فشار، انتخاب نادرست میتواند باعث توقف خطوط تولید، بروز حوادث و تحمیل هزینههای سنگین شود. بنابراین، شناخت تولیدکنندگان شیرآلات، اولین قدم برای خریدی مطمئن است.

در این مقاله از اتصال صنعت سورنا با ما همراه باشید تا شما را با بهترین شرکتهای تولیدکننده شیرآلات صنعتی در ایران آشنا کنیم.

ویژگیهای یک تولیدکننده

شرکتهای تولیدکننده انواع شیرآلات صنعتی در ایران که به عنوان برندهای معتبر شناخته میشوند، معمولاً مجموعهای از ویژگیهای مشترک دارند.

- رعایت کامل استانداردهای بینالمللی مانند API، ASME و ISO، که تضمین میکند محصول در شرایط کاری مختلف عملکرد مطلوبی دارد.

- استفاده از مواد اولیه مرغوب مانند فولاد ضدزنگ، فولاد آلیاژی یا برنج صنعتی که مقاومت بالایی در برابر فشار، دما و خوردگی دارند.

- بهرهگیری از ماشینآلات پیشرفته و فرآیندهای تولید دقیق برای تضمین یکنواختی و کیفیت در همه محصولات.

همچنین، تولیدکنندگان شیرآلات برتر باید تیم فنی مجربی داشته باشد تا بتواند مشاوره قبل از خرید و پشتیبانی پس از فروش را به بهترین شکل ارائه دهد.وجود قابلیت تنوع در تولید مدلهای سفارشی و تحویل به موقع نیز از نشانههای قدرتمند است که نیاز مشتریان صنعتی را بهطور کامل برآورده میکند.

تنوع محصولات

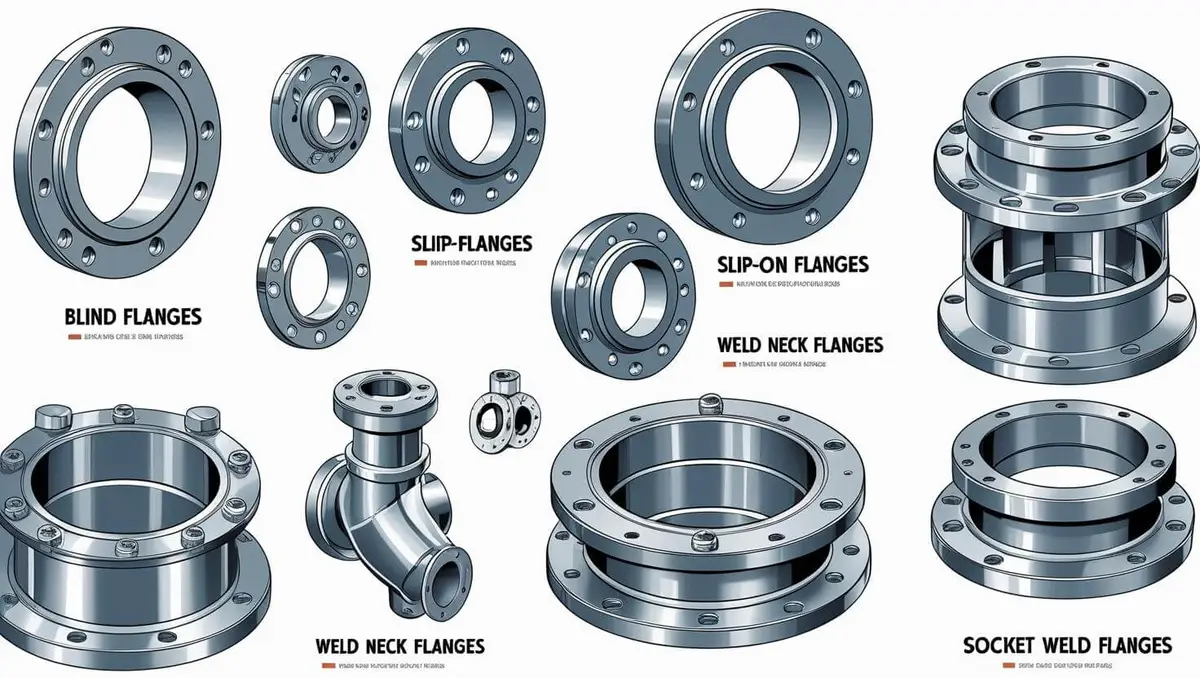

یکی از شاخصههای مهم برای شناسایی بهترین شرکتهای تولیدکننده شیرآلات، میزان تنوع محصولات برندهای شیرآلات است. یک برند معتبر باید بتواند مجموعهای کامل از انواع شیرآلات مورد نیاز در صنعت را تولید کند،

علاوه بر تنوع نوع شیر، دامنه گستردهای از سایزها، کلاسهای فشاری و جنسهای مختلف نیز اهمیت دارد. این قابلیت در تولید، نشاندهنده توان فنی و ظرفیت بالای یک شرکت است. در ایران، برخی تولیدکنندگان مانند اتصال پایپ با پوشش طیف وسیعی از محصولات، توانستهاند جایگاه ویژهای در بازار داخلی به دست آورند.

نقش کیفیت ساخت در ماندگاری و عملکرد شیرآلات صنعتی

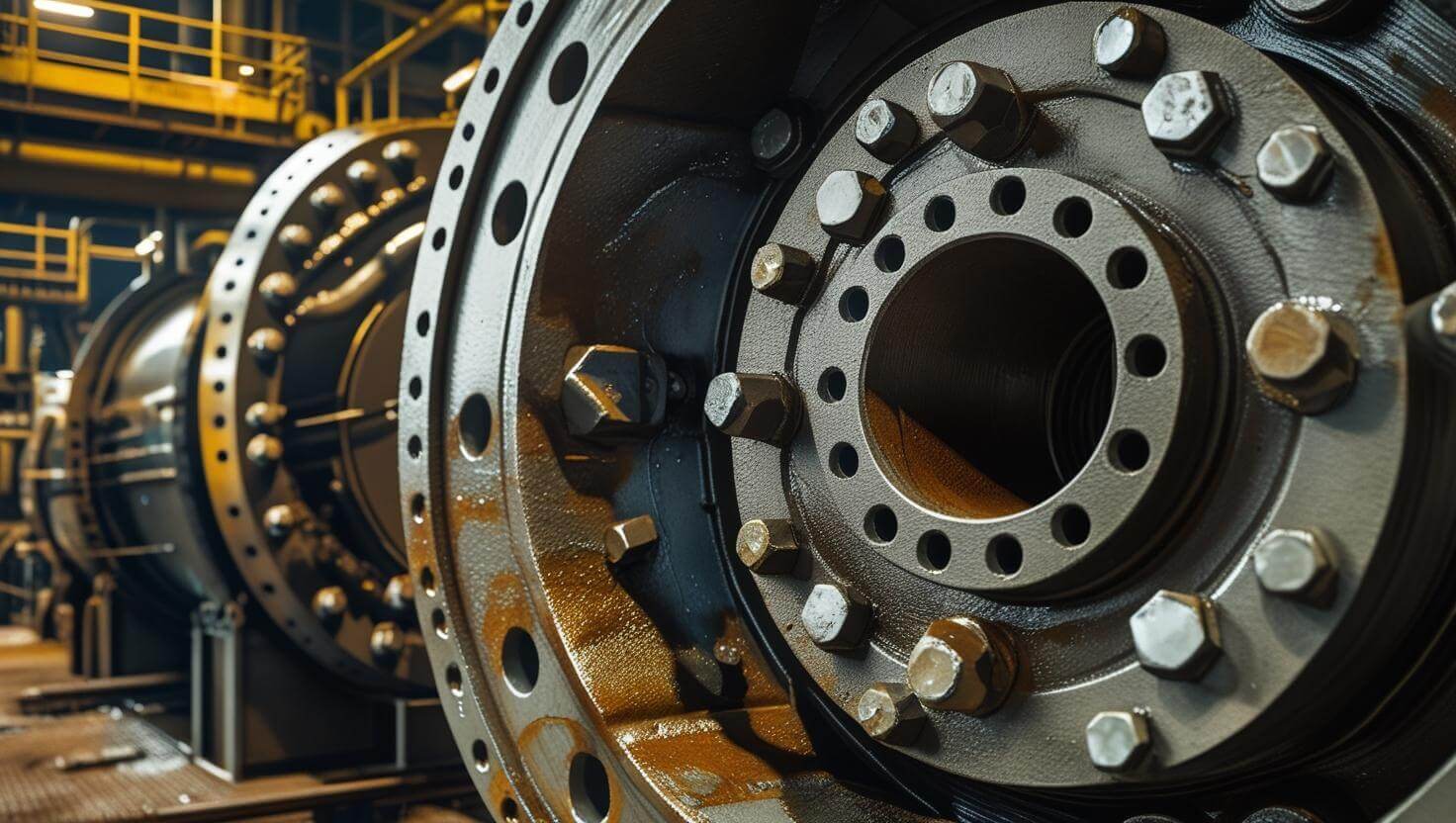

کیفیت ساخت شیرآلات صنعتی، مستقیماً بر طول عمر، ایمنی و کارایی سیستم تأثیر میگذارد. بهترین تولیدکنندگان شیرآلات در ایران با استفاده از فرآیندهای تولید پیشرفته مانند ریختهگری دقیق، ماشینکاری CNC و تستهای غیرمخرب، اطمینان حاصل میکنند که هر محصول بدون نقص به دست مشتری برسد. کیفیت بالای آببندی، مقاومت در برابر نشتی، و دوام در برابر فشار و دماهای متغیر، از ویژگیهای کلیدی شیرآلات صنعتی باکیفیت است.

همچنین کنترل کیفیت چندمرحلهای، از ابتدا یعنی انتخاب مواد اولیه تا تست نهایی محصول، بخش بسیار مهمی در فرآیند تولید محسوب میشود. استفاده از آلیاژهای مقاوم به خوردگی و طراحیهای بهینه نیز باعث کاهش هزینههای تعمیرات و توقفهای غیرضروری میشود. در نهایت، کیفیت ساخت یک شیر صنعتی خوب، تفاوت میان یک سرمایهگذاری بلندمدت و یک هزینه تکراری را رقم میزند.

خدمات پس از فروش

یکی از مهمترین معیارها در انتخاب تولیدکننده شیرآلات صنعتی، کیفیت خدمات پس از فروش است. بهترین شرکتها، صرفاً به فروش محصول بسنده نمیکنند، بلکه از مرحله انتخاب تا نصب و حتی در طول دوره بهرهبرداری، همراه مشتری هستند. این خدمات شامل مشاوره فنی، آموزش نحوه استفاده، تأمین قطعات یدکی و انجام تعمیرات تخصصی میشود. در بازار ایران، شرکتهایی که شبکه گستردهای از نمایندگیها و تیمهای پشتیبانی دارند، توانستهاند اعتماد مشتریان را جلب کنند.

خدمات پس از فروش مؤثر، نهتنها رضایت مشتری را افزایش میدهد، بلکه به افزایش عمر مفید تجهیزات نیز کمک میکند. برای صنایعی که توقف تولید به معنای خسارت سنگین است، پشتیبانی سریع و کارآمد از سوی تولیدکنندگان شیرآلات، ارزش بسیار بالایی دارد. بنابراین هنگام انتخاب شیرآلات صنعتی ایرانی، ارزیابی توانایی آن در ارائه خدمات پس از فروش باید در اولویت قرار بگیرد.

اهمیت نوآوری و بهروز بودن فناوری در تولید شیرآلات صنعتی

صنایع امروزی با سرعت زیادی در حال تغییر و پیشرفت هستند و تولیدکنندگان شیرآلات صنعتی نیز باید همگام با این تغییرات حرکت کنند. استفاده از نرمافزارهای طراحی سهبعدی، تکنولوژیهای تست پیشرفته، و بهکارگیری روشهای نوین تولید مانند پرینت سهبعدی فلزی، نشاندهنده توان نوآوری یک شرکت است. برندهایی که به تحقیق و توسعه اهمیت میدهند، معمولاً محصولات جدیدی ارائه میکنند که راندمان بالاتر، عمر بیشتر و عملکرد مطمئنتری دارند.

در ایران، برخی برندهای شیرآلات با ارتقاء مداوم فرآیندهای تولید و استفاده از فناوریهای روز دنیا، توانستهاند کیفیت محصولات خود را به استانداردهای بینالمللی نزدیک کنند. این نوآوریها و همگام بودن با محصولات جهانی، علاوه بر اینکه باعث افزایش رقابتپذیری در بازار داخلی میشود، بلکه امکان حضور در بازارهای صادرات این زمینه از صنعت را نیز فراهم میآورد.

نقش استانداردها در تضمین کیفیت شیرآلات صنعتی

رعایت استانداردهای معتبر بینالمللی، پایه و اساس تولید شیرآلات صنعتی باکیفیت است. استانداردهایی مانند 600 API، API 6D، 16. ASME B 34 و 9001 ISO مشخصات دقیقی برای طراحی، ساخت و تست شیرآلات ارائه میدهند. بهترین تولیدکنندگان شیرآلات صنعتی ایران، تمامی مراحل تولید را بر اساس این استانداردها انجام میدهند تا اطمینان حاصل شود که محصولات در شرایط کاری مختلف، عملکرد قابل اعتمادی دارند.

همچنین، بسیاری از این شرکتها گواهینامههای معتبر داخلی و خارجی را برای محصولات خود دریافت میکنند که نشانهای از تعهد آنها به کیفیت است. رعایت استانداردها علاوه بر تضمین ایمنی، موجب کاهش ریسکهای عملیاتی و هزینههای نگهداری در طول عمر مفید تجهیزات میشود. در نهایت، مشتریان این زمینه صنعتی میتوانند با انتخاب برندهایی که به اصول نامبرده پایبند هستند، سرمایهگذاری یا خرید مطمئنتری انجام دهند.

مزیت تولید داخلی شیرآلات صنعتی در ایران

تولید شیرآلات صنعتی در داخل کشور، مزایای زیادی برای صنایع و مصرفکنندگان به همراه دارد. اول اینکه هزینههای حمل و واردات کاهش مییابد و قیمت تمامشده برای مشتری پایینتر میآید. همچنین زمان تحویل محصولات بسیار کوتاهتر میشود، بهویژه برای سفارشهای خاص یا پروژههای فوری. از سوی دیگر امکان دریافت خدمات پس از فروش سریع و دسترسی آسان به قطعات یدکی فراهم میشود. همچنین تولید داخلی باعث ایجاد اشتغال و حمایت از اقتصاد ملی میشود.

برای مثال شیرآلات صنعتی ایرانی مانند اتصال پایپ با تکیه بر توان مهندسی و تولید بومی، توانستهاند بخش بزرگی از نیاز بازار را تأمین کنند و وابستگی به واردات را کاهش دهند. این مزایا باعث شده که بسیاری از پروژههای بزرگ صنعتی، بهجای خرید از تأمینکنندگان خارجی، تولیدکنندگان داخلی معتبر را انتخاب کنند.

معیارهای انتخاب بهترین برند شیرآلات صنعتی

برای انتخاب بهترین برند شیرآلات صنعتی در ایران، باید به مجموعهای از عوامل توجه کرد. این عوامل شامل: کیفیت ساخت، رعایت استانداردها، تنوع محصولات، خدمات پس از فروش، سابقه و اعتبار شرکت و توانایی تولید محصولات سفارشی، هستند.

همچنین بررسی نمونههای کار قبلی و دریافت بازخورد از مشتریان دیگر میتواند دید روشنی نسبت به عملکرد واقعی شرکت و راهی که در پیش دارد بدهد. قابل توجه است که در پروژههای حساس، همکاری با برندهایی که سابقه کار در صنایع مشابه دارند، ریسک شکست را به حداقل میرساند. قیمت نیز مهم است، اما نباید تنها معیار انتخاب باشد؛ گاهی یک محصول ارزان میتواند در بلندمدت هزینههای بسیار بیشتری به دلیل خرابی و تعمیرات ایجاد کند.

سخن پایانی

تولیدکنندگان شیرآلات صنعتی، نقشی حیاتی در رشد و پایداری صنایع مختلف کشور دارند. با ارائه محصولاتی باکیفیت، مطابق استانداردهای جهانی، و پشتیبانی کامل از مشتریان، این شرکتها تضمین میکنند که خطوط تولید و سیستمهای انتقال سیال بدون مشکل و با بالاترین راندمان کار کنند.

حضور برندهایی مانند اتصال پایپ در کنار دیگر تولیدکنندگان معتبر داخلی، باعث شده که ایران بتواند در بسیاری از پروژههای صنعتی، به خودکفایی برسد و نیاز به واردات را در این زمینه از صنعت کاهش دهد. در ایران سرمایهگذاری بر کیفیت و نوآوری، مسیر پیشرفت این صنعت را هموار کرده است. در آینده، انتظار میرود با گسترش بازار داخلی و صادرات، جایگاه تولیدکنندگان در شیرآلات صنعتی ایران با روندی روبه جلو تقویت شود.